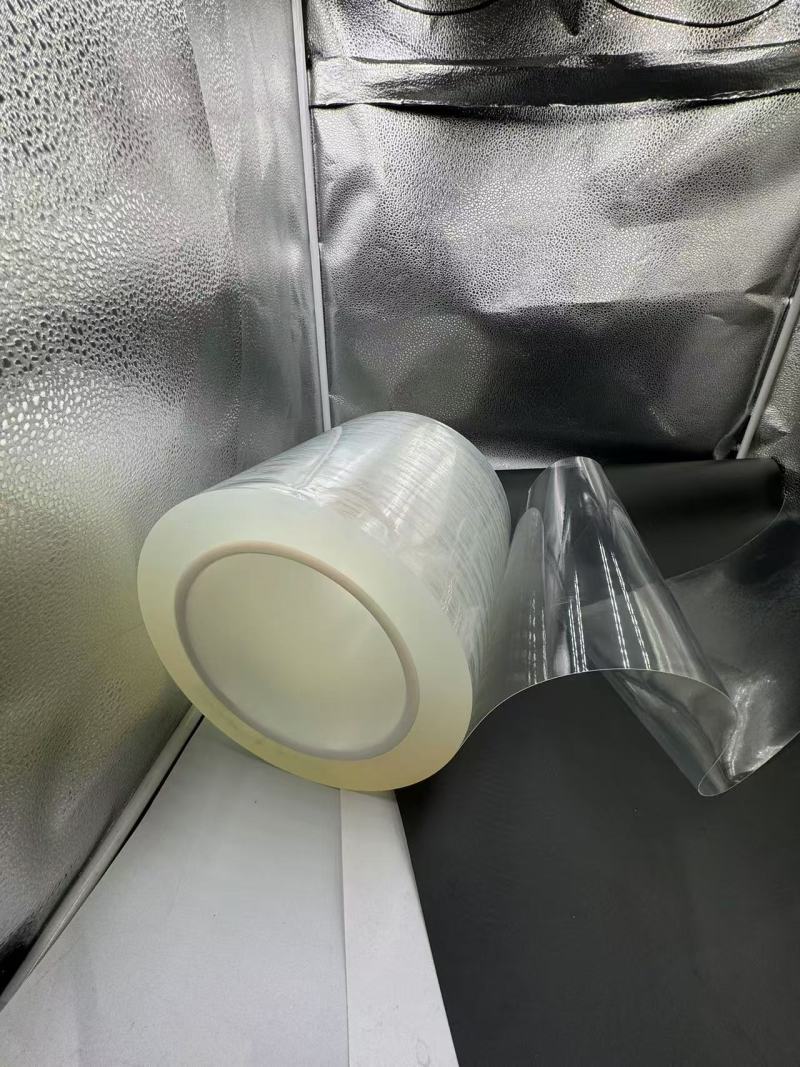

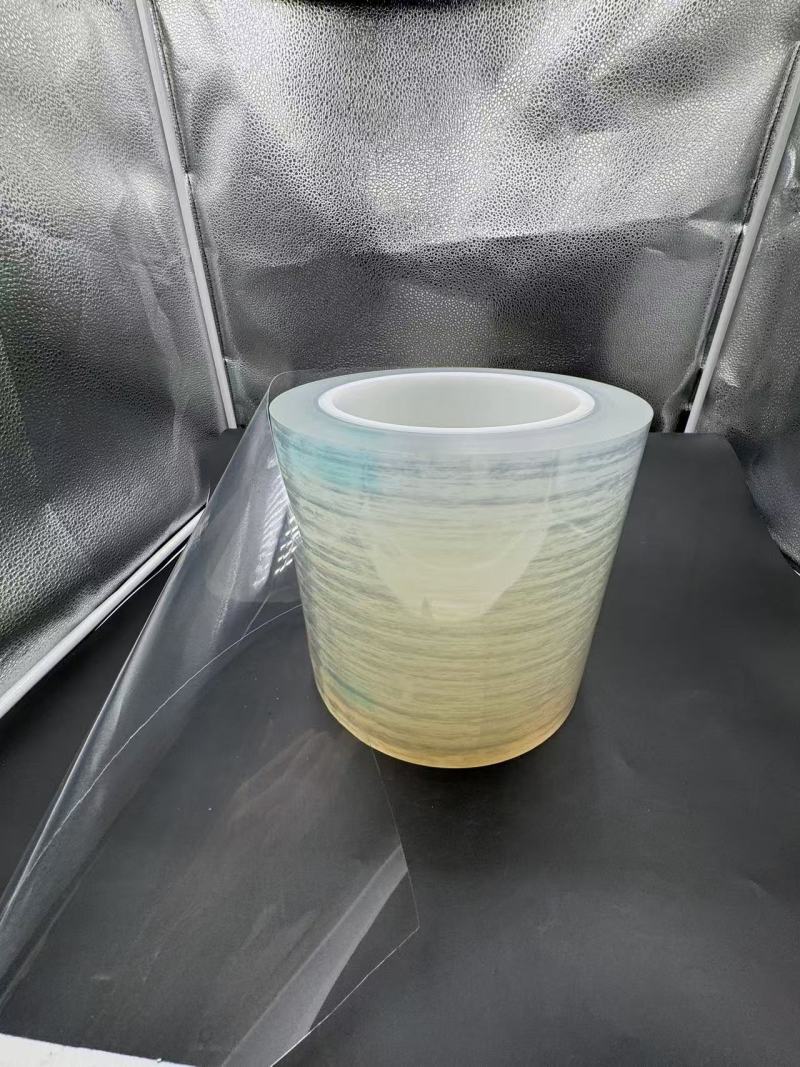

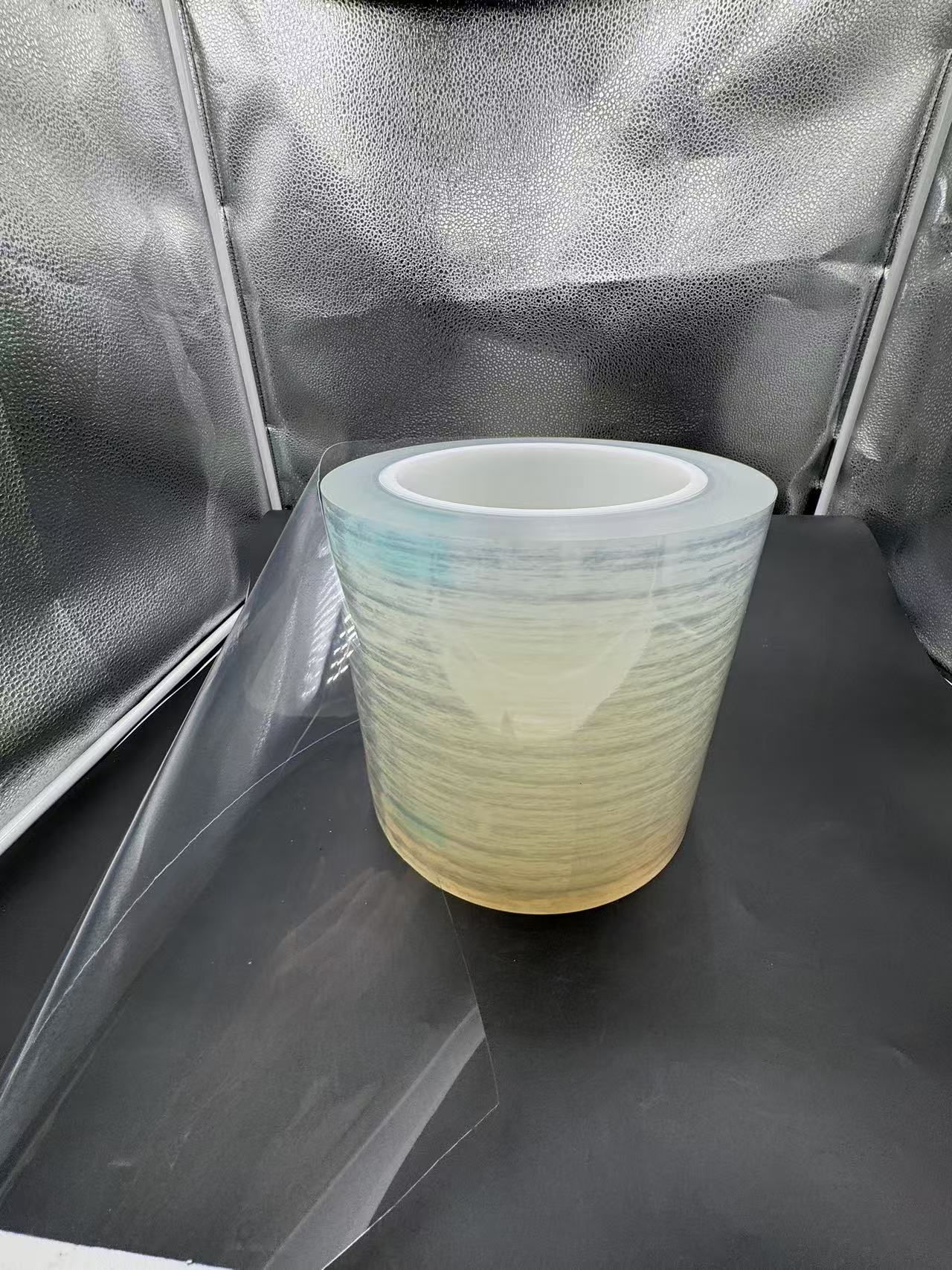

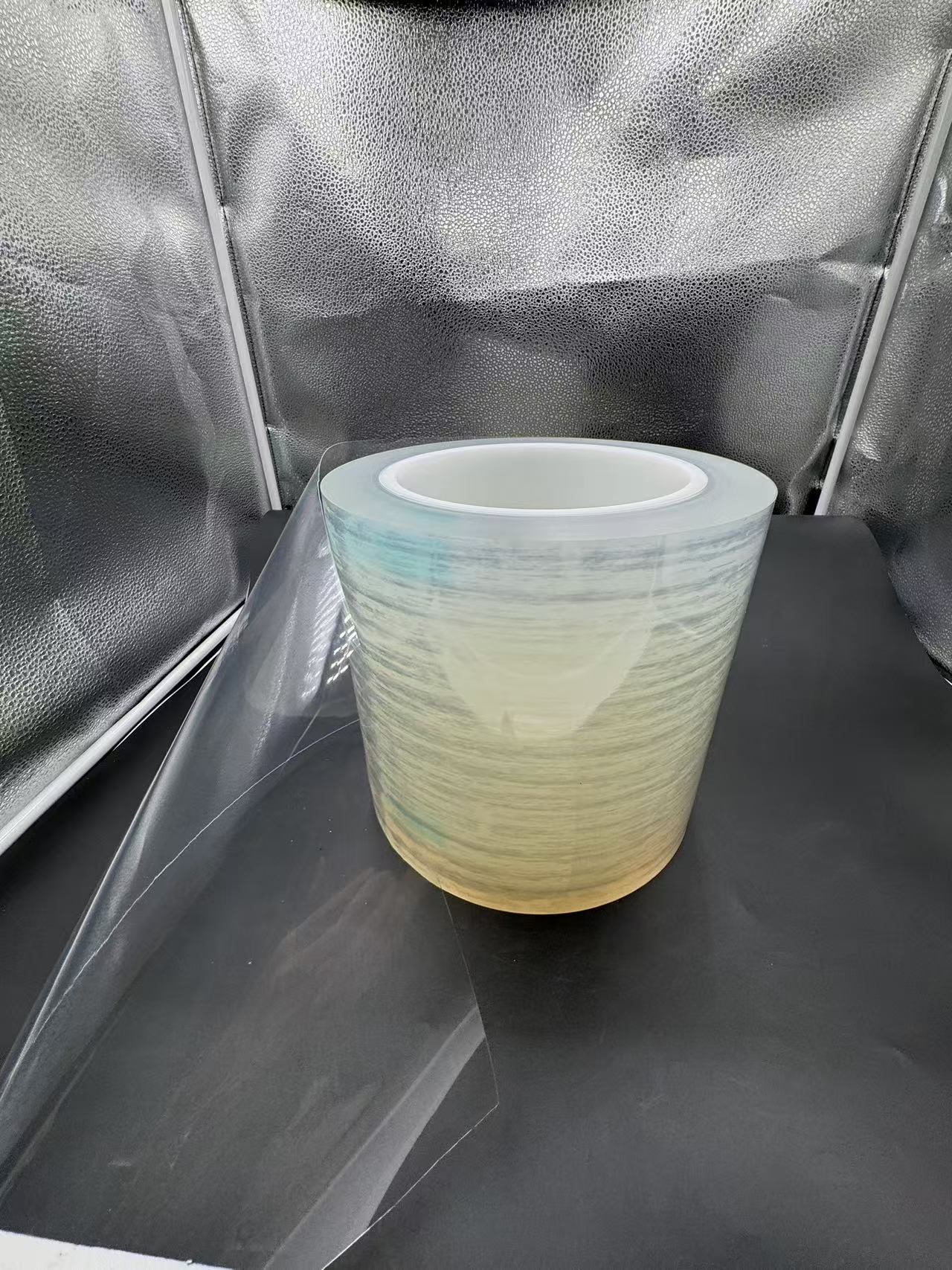

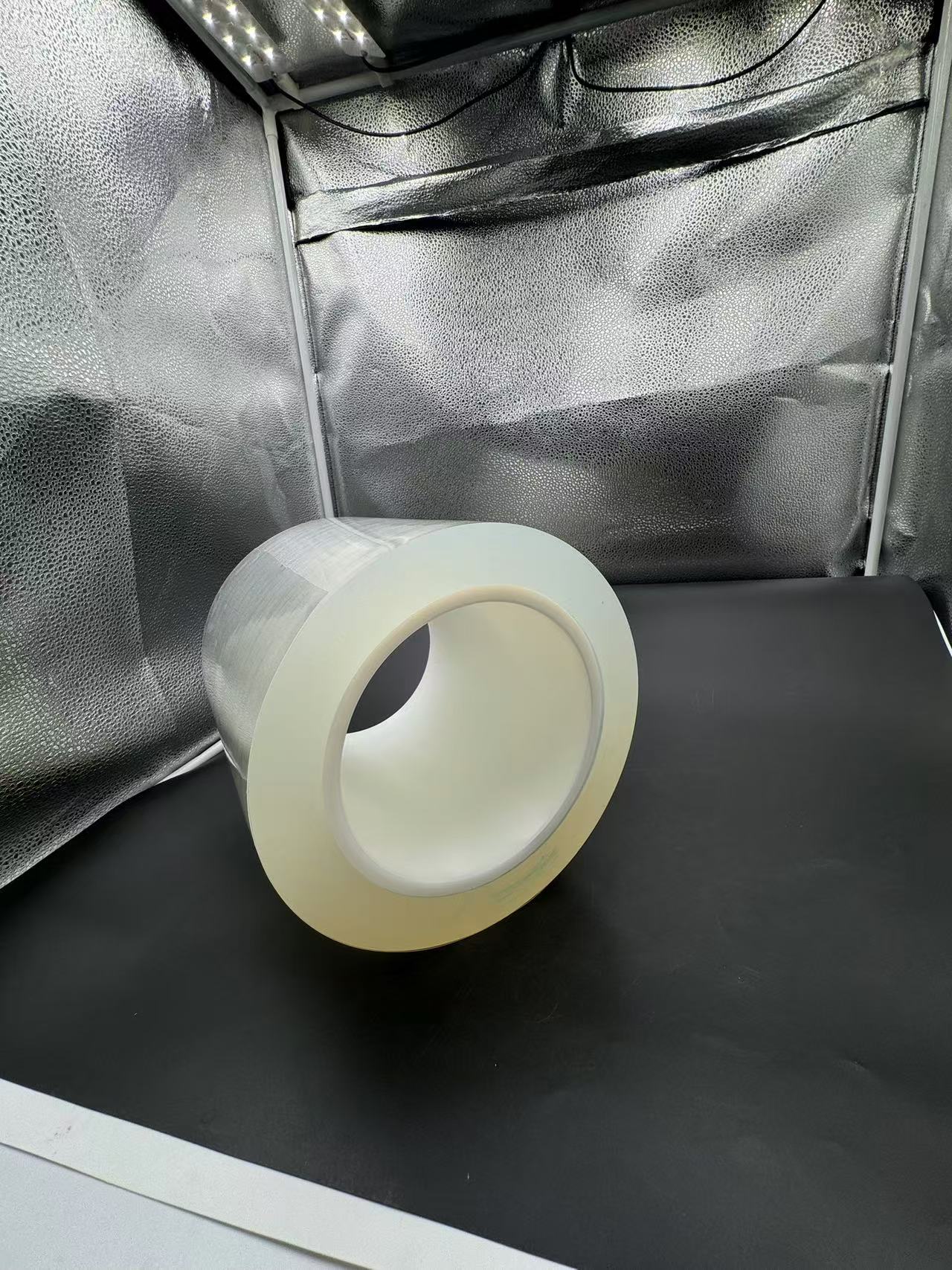

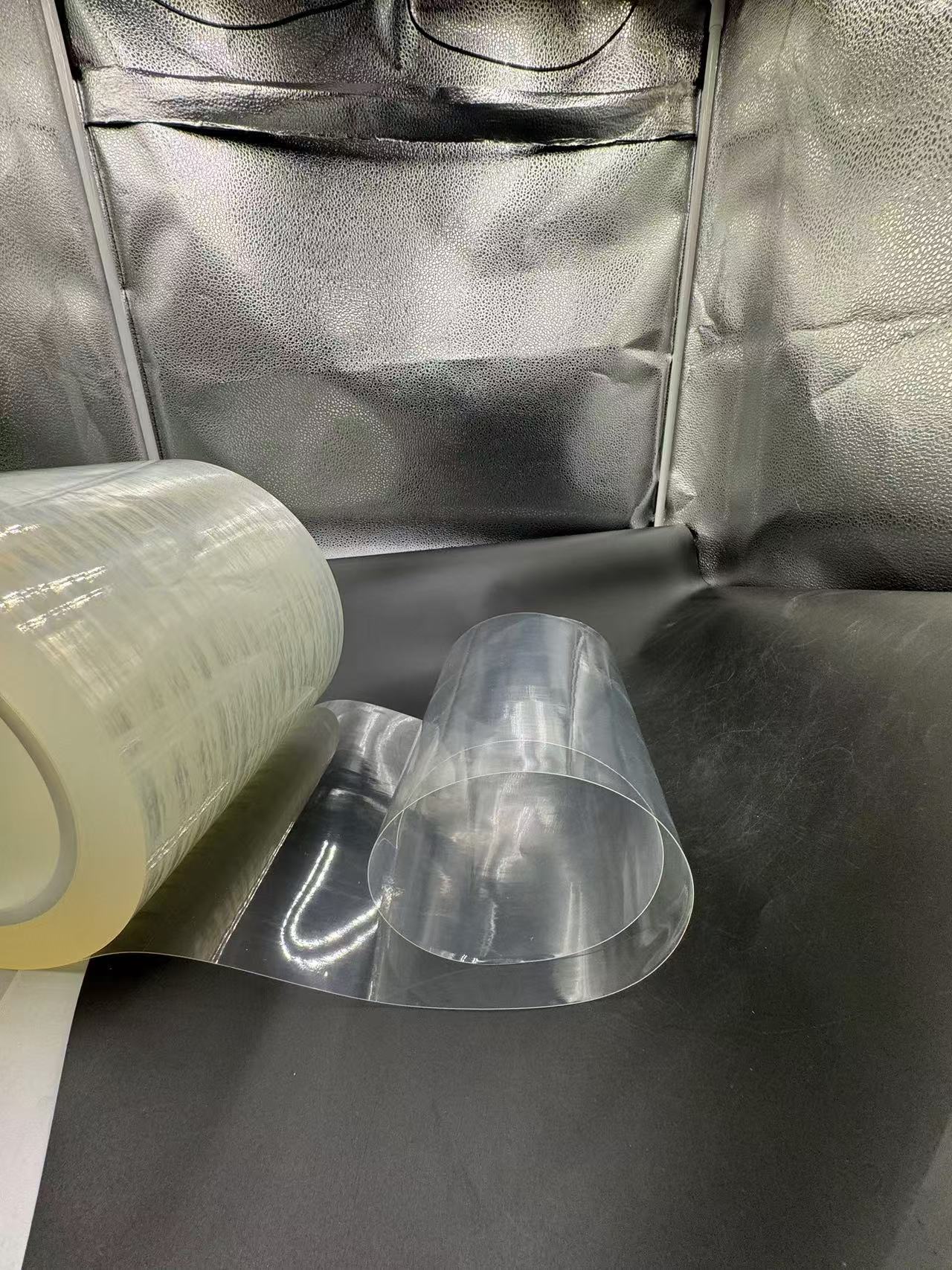

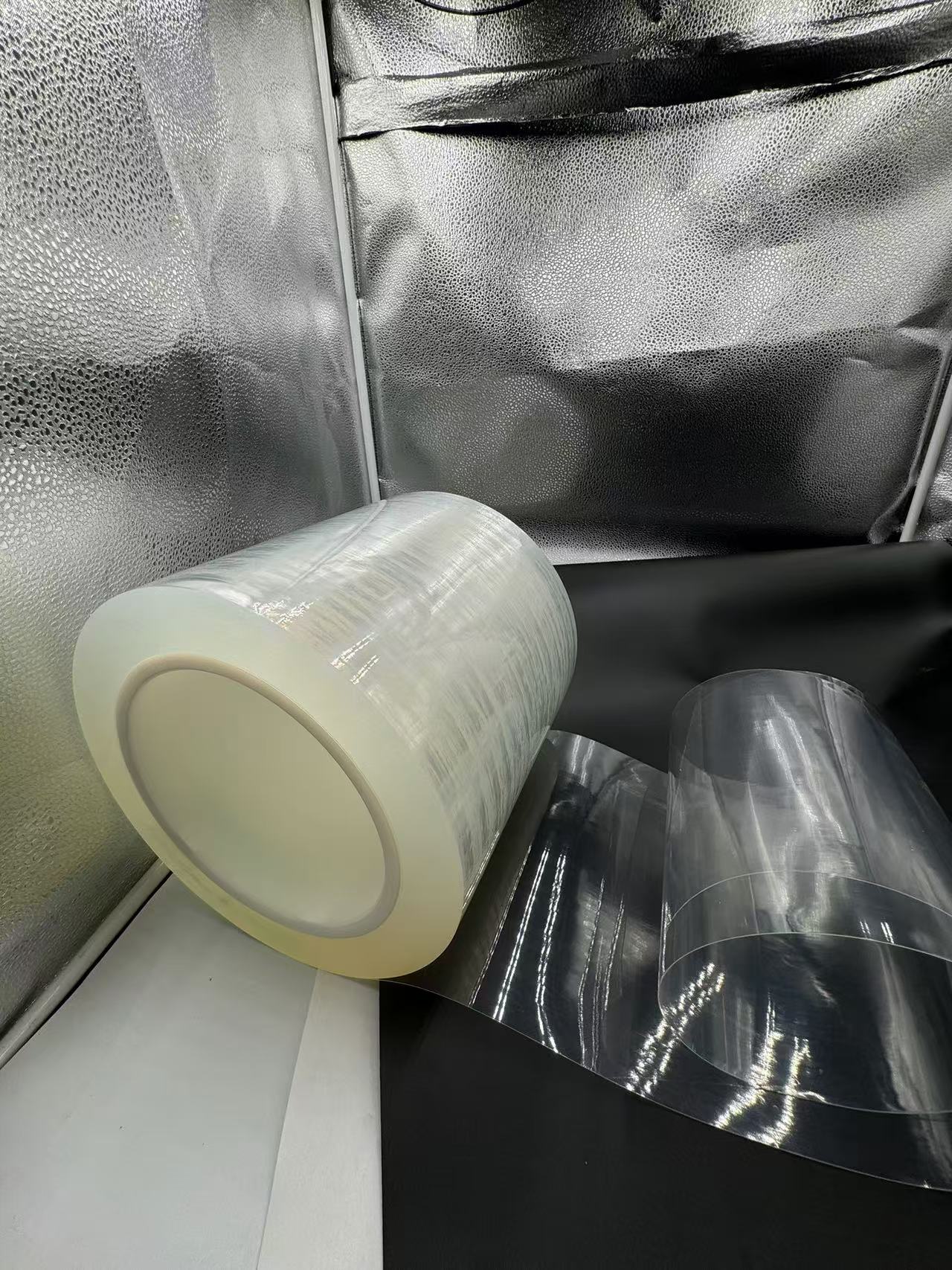

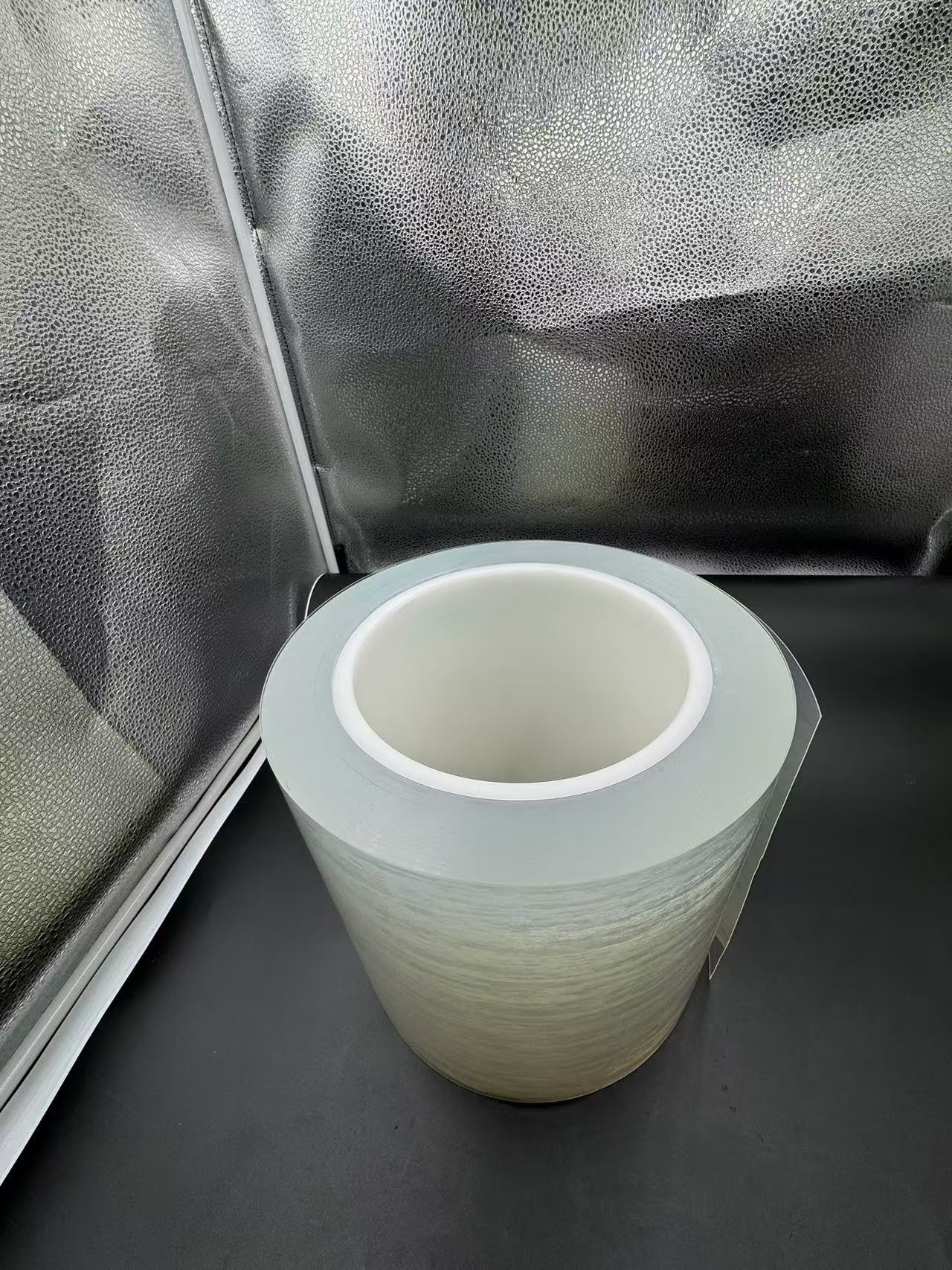

TL-NONPVC-707 Película NONPVC para envases médicos líquidos

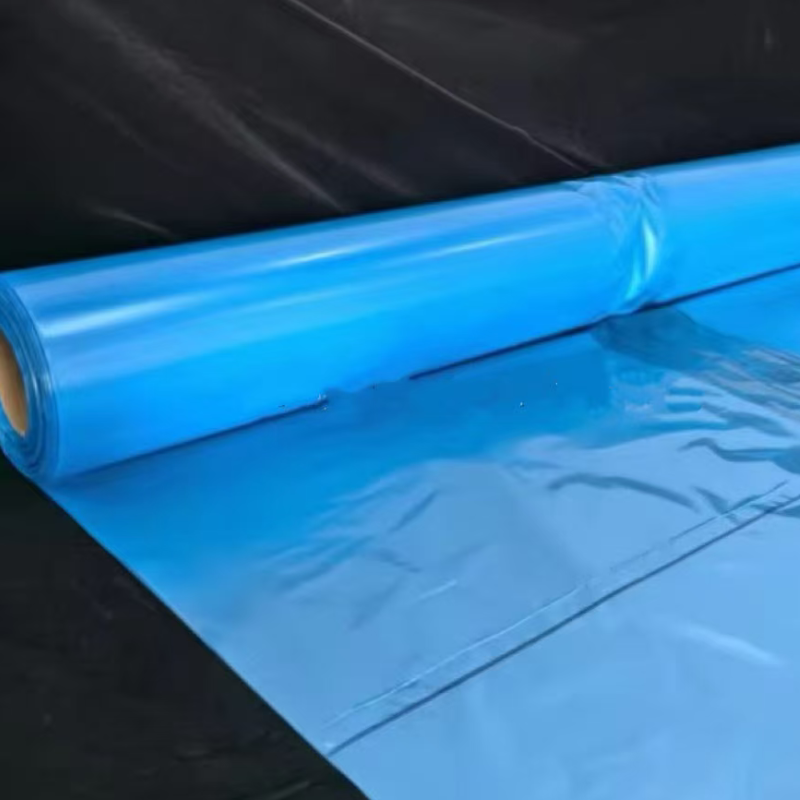

Material: ROLLO SIN PVC

Espesor 0,2+0,2 mm

Tamaño: 100 mm/personalización

GRADO: película de grado farmacéutico

Color: blanco/personalización

Ubicación: China

Uso: Farmacéutico, alimentos secos.

- TOPLEADER

- porcelana

- 15 DÍAS LABORABLES

- 5000 toneladas por metro

- información

- vídeo

- descargar

En los envases farmacéuticos, las propiedades de barrera son de suma importancia. La película SIN PVC proporciona una barrera eficaz contra la humedad, el oxígeno y otros factores ambientales. La estructura de la película restringe la entrada de humedad, que podría causar la hidrólisis del fármaco o afectar su estabilidad. De manera similar, al limitar la penetración de oxígeno, evita la oxidación de los ingredientes farmacéuticos, manteniendo así su eficacia. Para algunos fármacos sensibles a la luz, ciertas formulaciones de película SIN PVC también pueden ofrecer un grado de protección contra la luz ultravioleta, lo que salvaguarda aún más la integridad del fármaco.

Compatibilidad con sustancias farmacéuticas

Otra propiedad vital de la película transparente SIN PVC es su compatibilidad con una amplia gama de sustancias farmacéuticas. A diferencia de algunos materiales que pueden interactuar con los medicamentos, provocando reacciones químicas o lixiviación de componentes nocivos, la película SIN PVC permanece inerte. Esto garantiza que la composición química, la potencia y la pureza del medicamento se conserven durante toda su vida útil. Las pruebas de compatibilidad son una parte integral del proceso de desarrollo de las bolsas farmacéuticas fabricadas con película SIN PVC, y se realizan investigaciones exhaustivas para garantizar que la película no afecte negativamente al medicamento de ninguna manera.

Proceso de fabricación de película transparente NO PVC para bolsas farmacéuticas

Selección y preparación de polímeros

El proceso de fabricación comienza con la cuidadosa selección de polímeros adecuados para aplicaciones farmacéuticas. Los grados de alta pureza de poliolefinas u otros polímeros aprobados se obtienen de proveedores confiables. Estos polímeros se someten luego a rigurosos controles de calidad para garantizar que cumplan con los estrictos requisitos de la industria farmacéutica. Antes del procesamiento, los polímeros se pueden mezclar con aditivos específicos, como estabilizadores para mejorar la estabilidad térmica y antioxidantes para evitar la oxidación durante el proceso de fabricación.

Proceso de extrusión

Una vez preparada la mezcla de polímeros, se introduce en una extrusora, que calienta la mezcla de polímeros hasta fundirla en condiciones de presión y temperatura controladas con precisión. El perfil de temperatura dentro de la extrusora se calibra cuidadosamente para garantizar la fusión uniforme del polímero. A continuación, el polímero fundido se hace pasar a través de una matriz especializada para formar una lámina continua de película. El diseño de la matriz determina el espesor y el ancho de la película, que son parámetros cruciales en la producción de bolsas farmacéuticas. La velocidad de extrusión y otros parámetros del proceso se controlan y ajustan constantemente para mantener la calidad de película deseada.

Orientación y recocido

Para mejorar las propiedades mecánicas y de barrera de la película, a menudo se la somete a procesos de orientación. Se puede emplear la orientación uniaxial o biaxial, donde la película se estira en una o ambas direcciones. Este estiramiento alinea las cadenas de polímero, lo que aumenta la resistencia de la película y mejora su rendimiento de barrera. Después de la orientación, la película puede ser recocida. El recocido implica calentar la película a una temperatura específica y mantenerla durante un período determinado para aliviar las tensiones internas generadas durante el proceso de orientación. Este paso ayuda a estabilizar la estructura de la película y mejorar aún más su rendimiento a largo plazo.

Impresión y recubrimiento (si es necesario)

En algunos casos, puede ser necesario imprimir en la película que NO es de PVC información importante, como el nombre del medicamento, la dosis, el número de lote y la fecha de vencimiento. Se utilizan técnicas de impresión especializadas para garantizar una impresión clara y duradera en la superficie de la película. Además, se puede aplicar un revestimiento para mejorar aún más las propiedades de barrera de la película o para proporcionar una mejor superficie para la impresión. El proceso de revestimiento se controla cuidadosamente para garantizar la uniformidad y la adherencia a la película sin afectar su transparencia u otras propiedades esenciales.

Conversión en bolsas farmacéuticas

Una vez producida y procesada la película, se corta y se sella para formar bolsas farmacéuticas. Se utilizan técnicas de fabricación avanzadas para crear bolsas de diferentes tamaños y diseños, según los requisitos específicos del producto farmacéutico. El proceso de sellado es fundamental para garantizar un sellado hermético que evite fugas o contaminación. Se emplean métodos de sellado de alta calidad, como el sellado térmico o el sellado ultrasónico, para crear sellos resistentes y confiables.

Beneficios de la película transparente NO PVC en aplicaciones de bolsas farmacéuticas

Seguridad del paciente

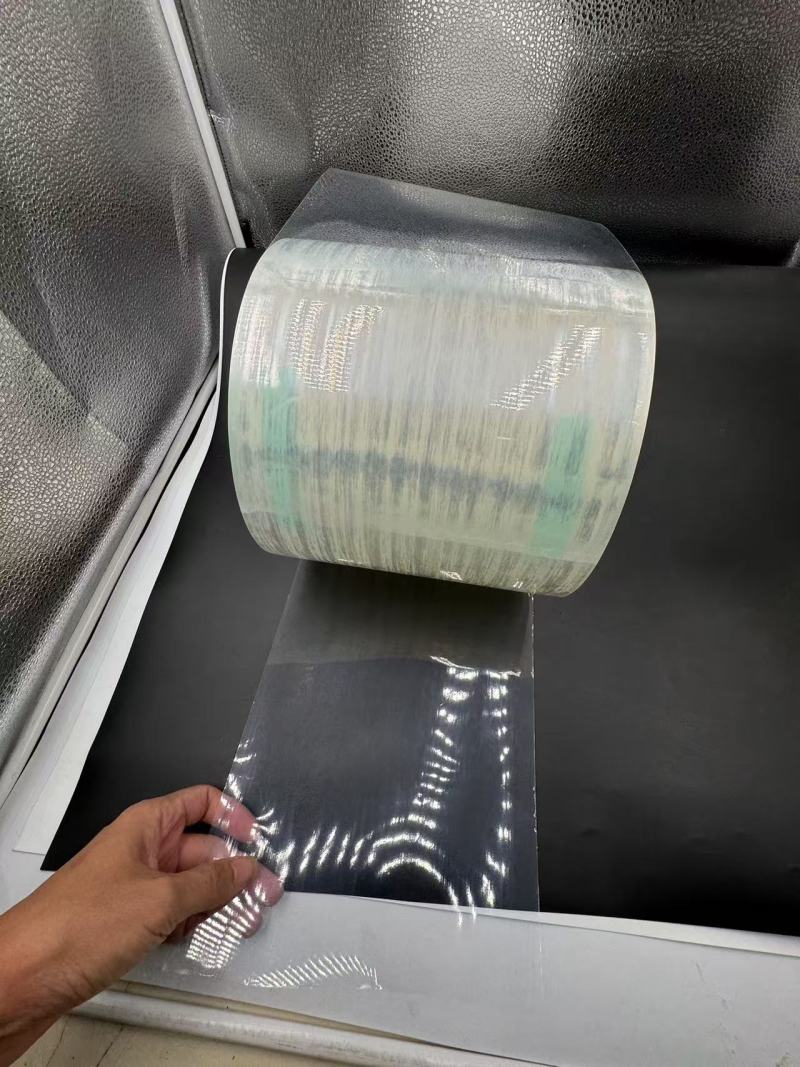

La transparencia de la película SIN PVC permite a los profesionales sanitarios inspeccionar visualmente la solución del medicamento antes de su administración. Esto les permite detectar cualquier signo visible de contaminación, como decoloración o partículas, lo que garantiza la seguridad del paciente. Además, la naturaleza inerte de la película y la compatibilidad con los medicamentos evitan posibles reacciones químicas que podrían dañar al paciente. Al mantener la integridad del medicamento, las bolsas con película SIN PVC contribuyen a la eficacia del tratamiento.

Facilidad de uso para proveedores de atención médica

La flexibilidad y durabilidad de la película SIN PVC hacen que las bolsas farmacéuticas sean fáciles de manipular. Las bolsas se pueden manipular fácilmente durante la preparación y administración de medicamentos. Por ejemplo, se pueden colgar de los soportes de suero sin riesgo de que se rompan, y la clara visibilidad permite realizar mediciones de volumen rápidas y precisas. La naturaleza fácil de usar de estas bolsas reduce la carga de trabajo y los posibles errores de los profesionales sanitarios, lo que mejora la eficiencia general de la atención al paciente.

Estabilidad mejorada del fármaco

Las excelentes propiedades de barrera de la película SIN PVC desempeñan un papel crucial en el mantenimiento de la estabilidad de los productos farmacéuticos. Al proteger el medicamento de la humedad, el oxígeno y la luz, la película extiende la vida útil del medicamento. Esto es particularmente importante para los medicamentos que son sensibles a los factores ambientales. La capacidad de preservar la potencia y la calidad del medicamento durante un período prolongado reduce el desperdicio y garantiza que los pacientes reciban un tratamiento eficaz, incluso si el medicamento ha estado almacenado durante algún tiempo.

Sostenibilidad ambiental

En comparación con los materiales a base de PVC, las películas SIN PVC suelen ser más respetuosas con el medio ambiente. Muchas películas SIN PVC son reciclables o están hechas de recursos renovables. En una era de creciente concienciación medioambiental, el uso de estas películas en los envases farmacéuticos se alinea con los objetivos de desarrollo sostenible. Las empresas farmacéuticas pueden reducir su impacto medioambiental eligiendo películas SIN PVC para sus bolsas, lo que también puede mejorar su imagen de responsabilidad social corporativa.

Visualización de información y marca

La superficie transparente de la película SIN PVC proporciona una plataforma ideal para la marca y la exhibición de información importante del producto. Las compañías farmacéuticas pueden imprimir sus logotipos y nombres de marca de manera destacada en las bolsas, lo que aumenta el reconocimiento de la marca. La capacidad de imprimir información detallada y precisa sobre el medicamento, incluidas las instrucciones de uso y las advertencias, ayuda a los pacientes y a los proveedores de atención médica a tomar decisiones informadas. La impresión clara y legible en la película también cumple con los requisitos reglamentarios relacionados con el etiquetado de medicamentos.Cumplimiento normativo y control de calidadReglamentos farmacéuticos5000El uso de películas transparentes que no sean de PVC en las bolsas farmacéuticas debe cumplir con estrictos requisitos regulatorios. Las autoridades regulatorias, como la FDA en los Estados Unidos y la EMA en Europa, tienen pautas específicas con respecto a la calidad, seguridad y rendimiento de los materiales de envasado farmacéutico. Estas regulaciones cubren aspectos como la composición química de la película, sus propiedades físicas y mecánicas y la ausencia de sustancias lixiviables que puedan afectar al medicamento. Los fabricantes de películas que no sean de PVC para bolsas farmacéuticas deben realizar pruebas exhaustivas para garantizar el cumplimiento de estas regulaciones.

Medidas de control de calidad

Durante el proceso de fabricación se aplican rigurosas medidas de control de calidad. Las materias primas se inspeccionan minuciosamente antes de su uso y los parámetros del proceso durante la extrusión, la orientación y otros pasos de fabricación se controlan constantemente. Las películas terminadas se someten a una serie de pruebas, que incluyen pruebas de transparencia, resistencia mecánica, propiedades de barrera y compatibilidad con medicamentos. Las bolsas farmacéuticas fabricadas con la película también se inspeccionan para comprobar el sellado adecuado, la calidad de impresión y la integridad general. Cualquier producto que no cumpla con las normas se rechaza para garantizar que solo lleguen al mercado bolsas de alta calidad.

Normalización y Certificación

Para garantizar la calidad y la fiabilidad de las películas SIN PVC para las bolsas farmacéuticas, se están realizando esfuerzos de normalización. Las organizaciones internacionales de normalización trabajan para establecer criterios comunes para las propiedades y el rendimiento del material. Los fabricantes pueden solicitar certificaciones como las normas ISO relacionadas con los sistemas de gestión de la calidad y las normas específicas de envasado farmacéutico. Estas certificaciones proporcionan garantías a las empresas farmacéuticas y a las autoridades reguladoras de que las películas SIN PVC utilizadas en las bolsas cumplen los requisitos más exigentes de calidad y seguridad.

Estudios de casos de aplicaciones de películas transparentes que no son de PVC en bolsas farmacéuticas

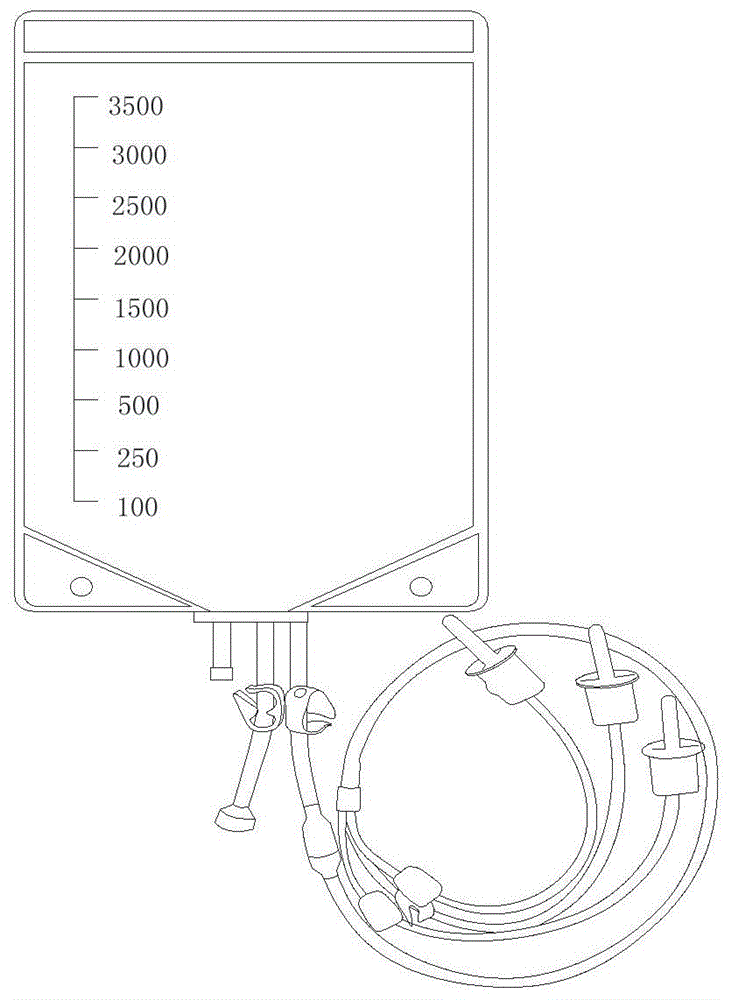

Bolsas de solución intravenosa (IV)

Muchos hospitales y centros de atención médica han pasado a utilizar bolsas para soluciones intravenosas hechas de película SIN PVC. Por ejemplo, una gran red de hospitales informó mejoras significativas después de adoptar estas bolsas. La transparencia de las bolsas permitió a las enfermeras evaluar de forma rápida y precisa la claridad y el volumen de la solución, lo que redujo el riesgo de errores durante la administración. Las excelentes propiedades de barrera de la película SIN PVC mantuvieron la estabilidad de las soluciones intravenosas, incluso durante períodos de almacenamiento prolongados. Además, la flexibilidad y durabilidad de las bolsas las hicieron fáciles de manipular y transportar dentro del entorno hospitalario.

Bolsas para medicamentos de quimioterapia

En el tratamiento oncológico, los medicamentos de quimioterapia suelen envasarse en bolsas especiales. Una empresa farmacéutica que cambió a bolsas sin película de PVC para sus productos de quimioterapia notó varios beneficios. La naturaleza inerte de la película garantizaba que no hubiera interacción entre los medicamentos altamente potentes y el material de envasado, manteniendo la eficacia de los medicamentos. La clara visibilidad de las bolsas permitía a los farmacéuticos verificar dos veces el proceso de preparación del medicamento, mejorando la seguridad del paciente. Las propiedades de barrera mejoradas de la película SIN PVC también protegían los medicamentos de quimioterapia sensibles a la luz y la humedad durante el almacenamiento y el transporte.

Bolsas para medicamentos pediátricos

En el caso de los medicamentos pediátricos, el uso de bolsas transparentes sin PVC ha resultado especialmente ventajoso. Las bolsas transparentes permiten a los padres y a los profesionales sanitarios ver fácilmente el contenido, lo que resulta especialmente importante cuando se trata de pequeñas cantidades de medicamentos para niños. El diseño de las bolsas, que es fácil de usar y que incluye su flexibilidad y etiquetas fáciles de leer, ha mejorado la precisión de la administración de medicamentos en entornos pediátricos. La seguridad y la estabilidad que proporciona la película sin PVC también han sido cruciales para garantizar la eficacia de estos delicados medicamentos.

Desafíos y soluciones en el uso de películas transparentes NO PVC para bolsas farmacéuticas

Consideraciones de costos

Uno de los principales desafíos en el uso de películas que NO sean de PVC es el costo. El proceso de producción de películas que NO sean de PVC, especialmente cuando se cumplen los requisitos de alta calidad de la industria farmacéutica, puede ser más costoso que el de los materiales tradicionales basados en PVC. Para abordar este problema, los fabricantes trabajan constantemente en la optimización del proceso de fabricación para reducir los costos. Además, las compañías farmacéuticas pueden considerar los beneficios a largo plazo, como la reducción de desechos debido a la mejora de la estabilidad del medicamento y la mayor seguridad del paciente, que pueden compensar el mayor costo inicial de las bolsas basadas en películas que NO sean de PVC.

Investigación y desarrollo para aplicaciones especializadas

A medida que la industria farmacéutica continúa evolucionando, existe la necesidad de películas que NO contengan PVC y que tengan propiedades mejoradas para formulaciones de medicamentos especializados. Por ejemplo, algunos medicamentos nuevos pueden requerir propiedades de barrera aún mayores o una compatibilidad específica con nuevos ingredientes farmacéuticos. Para enfrentar estos desafíos, los esfuerzos continuos de investigación y desarrollo se centran en el desarrollo de nuevas mezclas de polímeros y técnicas de fabricación. La colaboración entre científicos de materiales, investigadores farmacéuticos y fabricantes de envases es esencial para impulsar la innovación en esta área.

Gestión del reciclaje y eliminación

Si bien muchas películas que NO son de PVC son reciclables, el reciclaje y la eliminación adecuados de las bolsas farmacéuticas aún pueden ser un desafío. En un entorno de atención médica, las bolsas usadas pueden estar contaminadas con residuos de medicamentos, lo que requiere un manejo especial. Las soluciones incluyen el desarrollo de procesos de descontaminación efectivos y el establecimiento de programas de reciclaje dedicados para bolsas farmacéuticas que NO sean de PVC. Las empresas farmacéuticas y los centros de atención médica también pueden trabajar juntos para educar al personal sobre los métodos de eliminación adecuados para minimizar el impacto ambiental.

Conclusión

La película transparente NO PVC se ha convertido en un material indispensable en la industria de las bolsas farmacéuticas. Su combinación única de transparencia, resistencia mecánica, propiedades de barrera, compatibilidad con medicamentos y sostenibilidad medioambiental ofrece numerosos beneficios para el envasado farmacéutico. A pesar de los desafíos relacionados con el coste, las aplicaciones especializadas y el reciclaje, los esfuerzos continuos en investigación, desarrollo y optimización de procesos están abordando estas cuestiones. A medida que los requisitos normativos se vuelven más estrictos y el enfoque en la seguridad del paciente y la protección del medio ambiente se intensifica, el uso de película transparente NO PVC en bolsas farmacéuticas seguirá creciendo. Desempeñará un papel vital a la hora de garantizar la calidad, la estabilidad y la entrega segura de productos farmacéuticos, contribuyendo así a la mejora general de los resultados sanitarios y al desarrollo sostenible de la industria farmacéutica.

To enhance the mechanical and barrier properties of the film, it often undergoes orientation processes. Uniaxial or biaxial orientation can be employed, where the film is stretched in one or both directions. This stretching aligns the polymer chains, increasing the film's strength and improving its barrier performance. After orientation, the film may be annealed. Annealing involves heating the film to a specific temperature and holding it for a set period to relieve internal stresses generated during the orientation process. This step helps to stabilize the film's structure and further improve its long - term performance.

Printing and Coating (if required)

In some cases, the NON - PVC film may need to be printed with important information such as the drug name, dosage, lot number, and expiration date. Specialized printing techniques are used to ensure clear and durable printing on the film's surface. Additionally, a coating may be applied to further enhance the film's barrier properties or to provide a better surface for printing. The coating process is carefully controlled to ensure uniformity and adherence to the film without affecting its transparency or other essential properties.

Conversion into Pharmaceutical Bags

After the film is produced and processed, it is cut and sealed to form pharmaceutical bags. Advanced manufacturing techniques are used to create bags of different sizes and designs, depending on the specific requirements of the pharmaceutical product. The sealing process is critical to ensure a hermetic seal that prevents any leakage or contamination. High - quality sealing methods, such as heat sealing or ultrasonic sealing, are employed to create strong and reliable seals.

Benefits of Transparent NON - PVC Film in Pharmaceutical Bag Applications

Patient Safety

The transparency of NON - PVC film allows healthcare providers to visually inspect the drug solution before administration. This enables them to detect any visible signs of contamination, such as discoloration or particulate matter, ensuring the patient's safety. In addition, the film's inert nature and compatibility with drugs prevent any potential chemical reactions that could harm the patient. By maintaining the integrity of the drug, NON - PVC film - based bags contribute to the effectiveness of the treatment.

Ease of Use for Healthcare Providers

The flexibility and durability of NON - PVC film make pharmaceutical bags easy to handle. The bags can be easily manipulated during the preparation and administration of drugs. For example, they can be hung from IV poles without the risk of tearing, and the clear visibility allows for quick and accurate volume measurements. The user - friendly nature of these bags reduces the workload and potential errors of healthcare professionals, improving the overall efficiency of patient care.

Improved Drug Stability

The excellent barrier properties of NON - PVC film play a crucial role in maintaining the stability of pharmaceutical products. By protecting the drug from moisture, oxygen, and light, the film extends the shelf life of the drug. This is particularly important for drugs that are sensitive to environmental factors. The ability to preserve the drug's potency and quality over an extended period reduces waste and ensures that patients receive effective treatment, even if the drug has been in storage for some time.

Environmental Sustainability

Compared to PVC - based materials, NON - PVC film is often more environmentally friendly. Many NON - PVC films are recyclable or made from renewable resources. In an era of increasing environmental awareness, the use of these films in pharmaceutical packaging aligns with sustainable development goals. Pharmaceutical companies can reduce their environmental impact by choosing NON - PVC film for their bags, which can also enhance their corporate social responsibility image.

Branding and Information Display

The clear surface of NON - PVC film provides an ideal platform for branding and displaying important product information. Pharmaceutical companies can print their logos and brand names prominently on the bags, increasing brand recognition. The ability to print detailed and accurate information about the drug, including usage instructions and warnings, helps patients and healthcare providers make informed decisions. Clear and legible printing on the film also complies with regulatory requirements regarding drug labeling.

Regulatory Compliance and Quality Control

Pharmaceutical Regulations

The use of transparent NON - PVC film in pharmaceutical bags must comply with strict regulatory requirements. Regulatory authorities, such as the FDA in the United States and the EMA in Europe, have specific guidelines regarding the quality, safety, and performance of pharmaceutical packaging materials. These regulations cover aspects such as the chemical composition of the film, its physical and mechanical properties, and the absence of any leachable substances that could affect the drug. Manufacturers of NON - PVC film for pharmaceutical bags must conduct extensive testing to ensure compliance with these regulations.

Quality Control Measures

During the manufacturing process, rigorous quality control measures are implemented. Raw materials are thoroughly inspected before use, and process parameters during extrusion, orientation, and other manufacturing steps are constantly monitored. Finished films are subjected to a battery of tests, including tests for transparency, mechanical strength, barrier properties, and compatibility with drugs. Pharmaceutical bags made from the film are also inspected for proper sealing, print quality, and overall integrity. Any non - compliant products are rejected to ensure that only high - quality bags reach the market.

Standardization and Certification

To ensure the quality and reliability of NON - PVC film for pharmaceutical bags, standardization efforts are in place. International standards organizations work to establish common criteria for the material's properties and performance. Manufacturers may seek certifications such as ISO standards related to quality management systems and specific pharmaceutical packaging standards. These certifications provide assurance to pharmaceutical companies and regulatory authorities that the NON - PVC film used in bags meets the highest quality and safety requirements.

Case Studies of Transparent NON - PVC Film in Pharmaceutical Bag Applications

Intravenous (IV) Solution Bags

Many hospitals and healthcare facilities have switched to using NON - PVC film - based IV solution bags. For example, a large hospital network reported significant improvements after adopting these bags. The transparency of the bags allowed nurses to quickly and accurately assess the solution's clarity and volume, reducing the risk of errors during administration. The excellent barrier properties of the NON - PVC film maintained the stability of the IV solutions, even during extended storage periods. Additionally, the bags' flexibility and durability made them easy to handle and transport within the hospital environment.

Chemotherapy Drug Bags

In oncology treatment, chemotherapy drugs are often packaged in specialized bags. A pharmaceutical company that switched to NON - PVC film - based bags for their chemotherapy products noticed several benefits. The inert nature of the film ensured that there was no interaction between the highly potent drugs and the packaging material, maintaining the drugs' efficacy. The clear visibility of the bags allowed pharmacists to double - check the drug preparation process, enhancing patient safety. The enhanced barrier properties of the NON - PVC film also protected the light - and moisture - sensitive chemotherapy drugs during storage and transportation.

Pediatric Drug Bags

For pediatric medications, the use of transparent NON - PVC film bags has been particularly advantageous. The clear bags enable parents and healthcare providers to easily see the contents, which is especially important when dealing with small volumes of drugs for children. The user - friendly design of the bags, including their flexibility and easy - to - read labels, has improved the accuracy of drug administration in pediatric settings. The safety and stability provided by the NON - PVC film have also been crucial in ensuring the effectiveness of these delicate medications.

Challenges and Solutions in Using Transparent NON - PVC Film for Pharmaceutical Bags

Cost Considerations

One of the main challenges in using NON - PVC film is the cost. The production process of NON - PVC film, especially when meeting the high - quality requirements of the pharmaceutical industry, can be more expensive than traditional PVC - based materials. To address this, manufacturers are constantly working on optimizing the manufacturing process to reduce costs. Additionally, pharmaceutical companies can consider the long - term benefits, such as reduced waste due to improved drug stability and enhanced patient safety, which can offset the higher initial cost of NON - PVC film - based bags.

Research and Development for Specialized Applications

As the pharmaceutical industry continues to evolve, there is a need for NON - PVC film with enhanced properties for specialized drug formulations. For example, some new drugs may require even higher barrier properties or specific compatibility with novel pharmaceutical ingredients. To meet these challenges, continuous research and development efforts are focused on developing new polymer blends and manufacturing techniques. Collaboration between material scientists, pharmaceutical researchers, and packaging manufacturers is essential to drive innovation in this area.

Recycling and Disposal Management

While many NON - PVC films are recyclable, the proper recycling and disposal of pharmaceutical bags can still be a challenge. In a healthcare setting, used bags may be contaminated with drug residues, which requires special handling. Solutions include developing effective decontamination processes and establishing dedicated recycling programs for pharmaceutical - grade NON - PVC bags. Pharmaceutical companies and healthcare facilities can also work together to educate staff about the proper disposal methods to minimize environmental impact.

Conclusion

Transparent NON - PVC film has become an indispensable material in the pharmaceutical bag industry. Its unique combination of transparency, mechanical strength, barrier properties, compatibility with drugs, and environmental sustainability offers numerous benefits for pharmaceutical packaging. Despite the challenges related to cost, specialized applications, and recycling, continuous efforts in research, development, and process optimization are addressing these issues. As regulatory requirements become more stringent and the focus on patient safety and environmental protection intensifies, the use of transparent NON - PVC film in pharmaceutical bags will continue to grow. It will play a vital role in ensuring the quality, stability, and safe delivery of pharmaceutical products, thereby contributing to the overall improvement of healthcare outcomes and the sustainable development of the pharmaceutical industry.

Dentro de 15-20 días después del pago recibido...more